Risikobeurteilung nach EN ISO 12100:

Schritt für Schritt

Wie läuft eine Risikobeurteilung nach EN ISO 12100 ab, und was fordert die Maschinenverordnung 2023/1230 konkret?

Ein praxisnaher Leitfaden für Hersteller.

Risikobeurteilung nach EN ISO 12100: Systematische Gefährdungsanalyse als Basis für sichere Maschinen

FAQ: Risikobeurteilung EN ISO 12100

Hochrisiko-Maschinen weisen ein erhöhtes Gefahrenpotenzial auf und erfordern deshalb eine besonders belastbare Risikobeurteilung.

EN ISO 12100 liefert dafür die anerkannten Grundsätze zur Risikobeurteilung und Risikominderung und bildet die methodische Basis, um Schutzziele systematisch abzuleiten, Maßnahmen zu begründen und Nachweise auditfest zu dokumentieren.

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Die Risikobeurteilung umfasst das Festlegen der Maschinengrenzen, das systematische Identifizieren von Gefährdungen, das Einschätzen und Bewerten der Risiken sowie die Planung von Risikominderungsmaßnahmen.

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Sie muss aus Sicht eines Sachverständigen nachvollziehbar machen, welche Gefährdungen betrachtet wurden, wie das Risiko bewertet wurde und welche Maßnahmen warum gewählt wurden. Die MVO verlangt die Bereithaltung dieser Unterlagen für mindestens zehn Jahre.

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Sie werden als Gefährdungen und Szenarien in die Analyse aufgenommen (z. B. Manipulation von Steuerungen, unbefugter Remote-Zugriff) und über technische Maßnahmen wie gesicherte Kommunikationswege, Zugriffskontrollen und Protokollierung mitigiert.

Das Wichtigste in Kürze

- Die Maschinenverordnung (EU) 2023/1230 macht die Risikobeurteilung zur Pflicht und verweist auf die Methodik der EN ISO 12100 als zentralen Referenzpunkt.

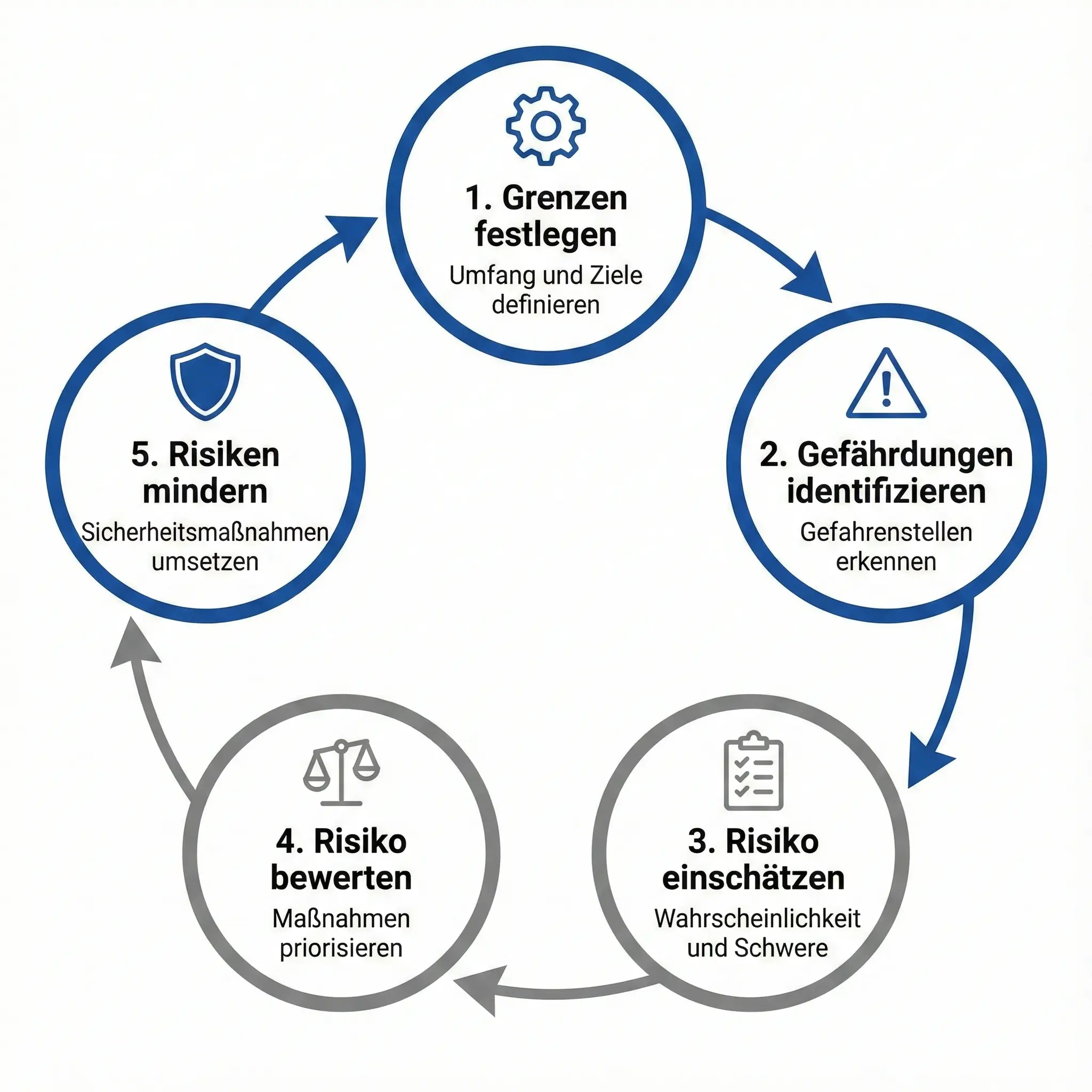

- Der Prozess umfasst fünf Hauptschritte: Grenzen festlegen, Gefährdungen identifizieren, Risiko einschätzen, Risiko bewerten und Risiken mindern.

- Die 3-Stufen-Strategie der Risikominderung priorisiert: 1. Inhärent sichere Konstruktion, 2. Technische Schutzmaßnahmen, 3. Benutzerinformationen.

- Digitale Gefährdungen (Manipulation von Steuerungen, Cyberangriffe, unautorisierte Zugriffe) müssen systematisch in die Analyse einbezogen werden.

- Die Dokumentation muss für die Marktüberwachung mindestens zehn Jahre verfügbar bleiben und die Verbindung zwischen Risikobeurteilung, Schutzmaßnahmen und Betriebsanleitung aufzeigen.

Der 5-Stufen-Prozess der Risikobeurteilung nach EN ISO 12100