Risikobewertung nach der Maschinenverordnung (EU) 2023/1230: Roadmap und Risikomanagement

Wie hängen Risikobeurteilung, Risikobewertung und Risikomanagement in der Maschinenverordnung 2023/1230 zusammen – und was bedeutet das ab 20.01.2027 in der Praxis?

Risikobewertung nach MVO 2023/1230: Systematische Risikobeherrschung über den gesamten Lebenszyklus

FAQ: Risikobewertung & Risikomanagement MVO

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Wenn er eine Maschine so wesentlich verändert, dass sich das Sicherheitsniveau maßgeblich ändert, gilt er als Hersteller. Dann sind eine neue Risikobeurteilung, Konformitätsbewertung und ggf. neue CE-Kennzeichnung erforderlich.

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Die Risikobeurteilung ist ein projektbezogener Analyseprozess für eine Maschine. Risikomanagement umfasst alle organisatorischen und technischen Maßnahmen, um Risiken über den gesamten Lebenszyklus zu steuern, Änderungen zu bewerten und die Nachweisführung sicherzustellen.

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Cybersecurity-Maßnahmen wie Zugriffskontrollen, gesicherte Kommunikationswege und Protokollierung sind integrale Bestandteile des Risikomanagements. Die MVO verlangt, dass Manipulation und unerlaubter Zugriff auf sicherheitsrelevante Funktionen verhindert werden.

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Frühe Anpassung reduziert Projektrisiken zum Stichtag 20.01.2027, vermeidet Doppelentwicklungen und stärkt die Position gegenüber Kunden, Marktüberwachung und Prüforganisationen.

Hochrisiko-Maschinen sind Produkte mit einem erhöhten Gefahrenpotenzial.

Das Risikomanagement sorgt dafür, dass Risikobeurteilung, Konformitätserklärung und Betriebsanleitung vollständig, aktuell und über die geforderte Dauer verfügbar sind – inklusive aller Änderungen und Freigaben.

Das Wichtigste in Kürze

- Die Maschinenverordnung (EU) 2023/1230 gilt ab 20. Januar 2027 und verlangt systematische Beherrschung von Risiken – einschließlich digitaler und systemischer Risiken wie Cyberangriffe, vernetzte Steuerungen und KI-Funktionen.

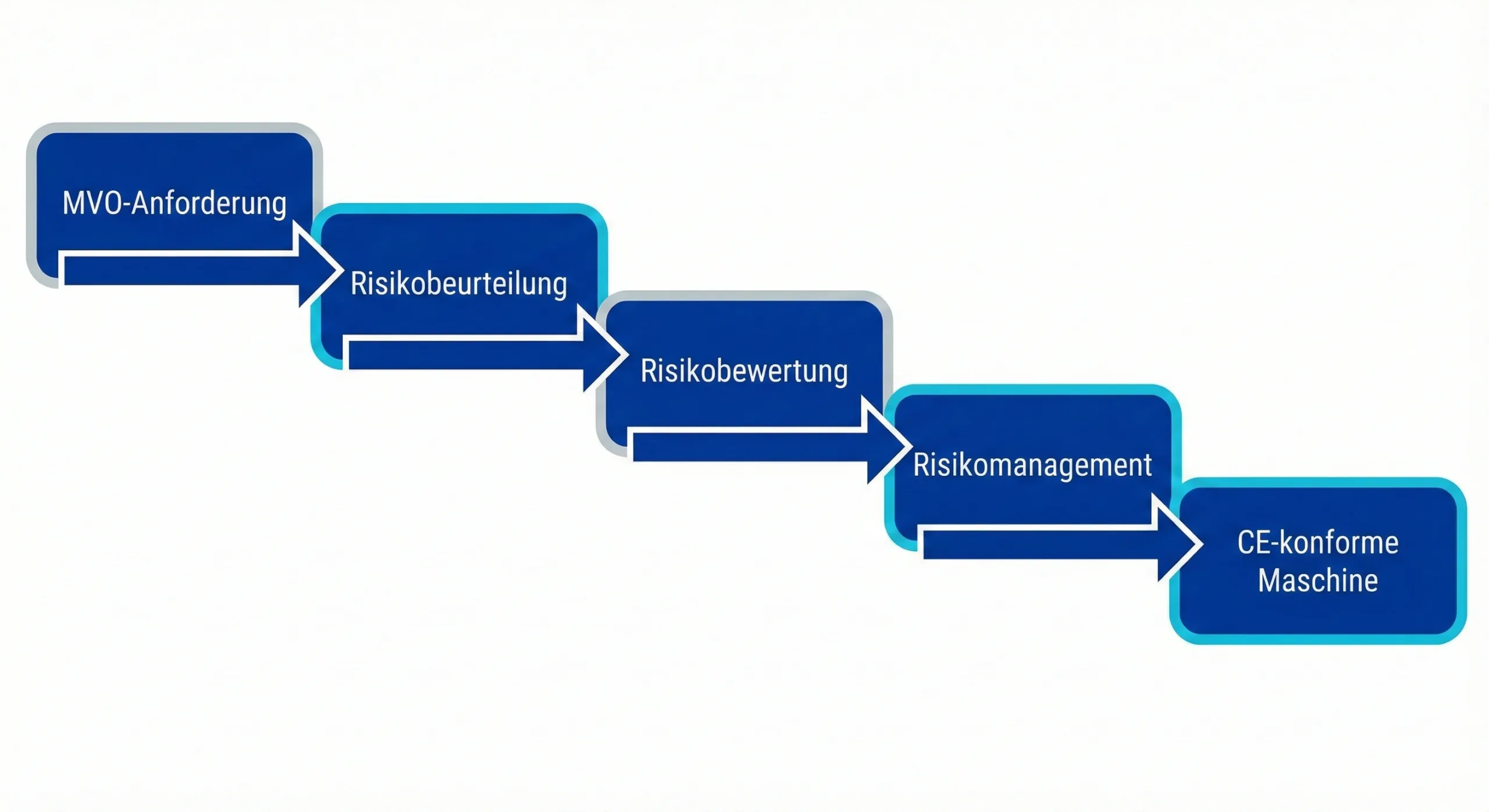

- Risikobeurteilung ist der zentrale Pflichtprozess; Risikobewertung der kritische Entscheidungspunkt innerhalb dieses Prozesses; Risikomanagement der übergeordnete Rahmen über den gesamten Lebenszyklus.

- Die MVO verweist auf die Methodik der EN ISO 12100 und erweitert sie um digitale Gefährdungen, KI-Funktionen und Remote-Zugriffe.

- Cybersecurity und KI-Risiken müssen nicht nur in der Erstbewertung, sondern auch im laufenden Betrieb beobachtet werden.

- Hersteller müssen Risikobeurteilung, Risikomanagement und Technische Dokumentation jetzt an die MVO anpassen – Projekte sollten bereits nach MVO-Schutzzielen konzipiert werden.

Drei Kernbegriffe im Überblick – Hierarchie

Die MVO verweist auf die Methodik der EN ISO 12100 (Risikobeurteilung und Risikominderung) und ordnet die Begriffe klar ein.

| Begriff | Rolle in der MVO-Compliance |

|---|---|

| Risikobeurteilung | Gesetzlich vorgeschriebener Analyseprozess, um die anzuwendenden grundlegenden Sicherheits- und Gesundheitsschutzanforderungen zu bestimmen. |

| Risikobewertung | Entscheidungsschritt innerhalb der Risikobeurteilung: Ist das Risiko bereits ausreichend gemindert? |

| Risikomanagement | Übergeordneter Rahmen: Strategie, Organisation und laufende Kontrolle aller Risiken über den Lebenszyklus. |

- Risikobeurteilung ist der zentrale Pflichtprozess nach MVO.

- Risikobewertung ist der kritische Entscheidungspunkt innerhalb dieses Prozesses.

- Risikomanagement stellt sicher, dass die Ergebnisse umgesetzt, überwacht und dokumentiert werden.

Ursache-Wirkungs-Kette: Von den MVO-Anforderungen zur CE-konformen Maschine

Technische Dokumentation: Risikobeurteilung als Grundlage für CE-Konformität